YALIN ÜRETİM NEDİR?

“Yalın” terimini ilk kez araştırmacı John Krafcik 1988’de MIT (Massachusetts Institute of Technology) Sloan School of Management’ta yaptığı yüksek lisansın tezini baz alarak yazdığı “Yalın Üretim Sisteminin Büyük Zaferi” adlı makalesinde kullanılmış ve Yalın Üretimi şöyle tanımlamıştır:

“Yalın üretim; en az kaynakla, en kısa sürede, en ucuz ve hatasız üretimi, müşteri taleplerine tamamen aynı olarak cevap verecek şekilde ve tüm üretim etkenlerini en esnek biçimde gerçekleştirip, potansiyellerinin tümünden yararlanılarak gerçekleştirilen bir üretim biçimidir.

Aynı zamanda şu şekilde de tanımlanabilir; yapısında hiçbir gereksiz unsur taşımayan ve hata, maliyet, stok, işçilik, geliştirme süreci, üretim alanı, fire, müşteri memnuniyetsizliği gibi unsurların en aza indirgendiği ideal bir üretim sistemidir.”

Yalın üretimi karakterize eden altı başarı faktörü vardır. Bunlar;

- proje yöneticisi,

- ekip çalışması,

- bilgi kültürü,

- tedarikçilerle entegrasyon,

- eşzamanlı mühendislik,

- tüketicilerle entegrasyondur.

Bunlardan ekip çalışması, proje yöneticisi ve tedarikçilerle entegrasyon,yalın üretim kavramını daha az rekabetçi alternatif olan Tayloristik yapılandırılmış üretim kavramından ayıran faktörlerdir.

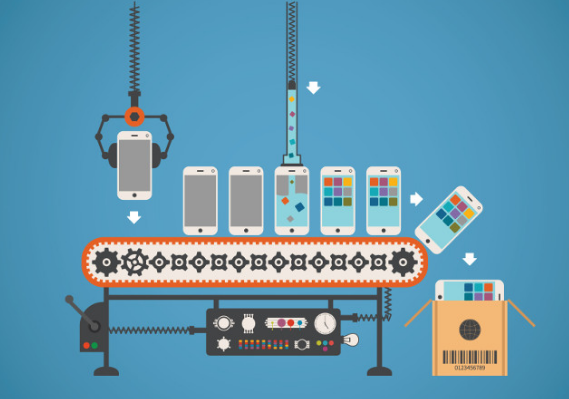

Şekil 1: Yalın Üretimin Başarı Faktörleri

Bu faktörleri başarılı bir şekilde uygulamayı öngören yalın üretim tarzının kökeninde, kalite anlamı ve sistemini değiştiren Toplam Kalite Kontrol Sistemi bulunmaktadır. Kalitenin “kalite kontrol” veya “kalite güvencesi” gibi tek bir departmanın sorumluluğu olmadığını, kalitenin, mal ve hizmetler oluşturulurken aşama aşama elde edildiğini benimseyen bu sistem, yalın üretimin köşe taşlarından birisidir. Çünkü yalın üretimde hedef; kaliteli mallar üretmek suretiyle ilk anda işi doğru yapmaktır.

Yalın üretimin kalite anlayışı; müşterinin bir mal veya hizmeti satın alırken bu mal veya hizmette varolduğunu ümit ettiği ve kullanım esnasında ihtiyaç duyacağı tüm beklentilerini eksiksiz karşılanmasıdır. Özetle yalın üretim kalite anlayışına yeni boyutlar kazandırmıştır.

Yalın üretimin, pazardan gelebilecek hedefleri anında karşılayabilmek için tepe yönetimden işçisine ve yan sanayicisine kadar herkesin çalışmasını bir bütün olarak birleştirir. Üretimin her düzeyinde çok yönlü eğitilmiş işçi ekipleri çalıştırılır ve yüksek derece esnekliği olan, otomasyon düzeyi yüksek makinalar kullanılır. Diğer yandan sorumluluk firmanın organizasyon yapısının en alt kademelerine kadar itilir. Bu sorumluluk çalışanların kendi çalışmasını kontrol etme özgürlüğü anlamına gelir.

Yalın üretim; randımanı yüksek düzeyde araç üretmede ileri doğru bir sıçrama adımıdır. Japon otomotiv endüstrisi tarafından geliştirilen yalın üretim; emek-sanat bağımlı ve seri üretimin avantajlarını birleştirir ve bu sayede öncekinin yüksek maliyetinden ve sonuncunun katılığından sakınmış olunur. Yalın üretimde; çok çeşitli ürünler üretmek için kuruluşun her düzeyinde çok yönlü eğitilmiş işçi ekipleri çalışır ve yüksek düzeyde esnekliği olan, otomasyonu gittikçe artan makinalar kullanılır.

Yalın üretim “yalın”dır, çünkü seri üretimle kıyaslandığında her şeyin daha azını kullanır (fabrikadaki insan gücünün yarısını, imalat alanının yarısını, araç-gereç yatırımının yarısını, yeni bir ürünün yan zamanda geliştirilmesi için gereken mühendislik saatlerinin yarısını vb.). Ayrıca yerinde ihtiyaç duyulan stokların yarısından çok daha azının bulundurulmasını gerektirir, çok daha az bozuk mal çıkar ve daha fazla ve gittikçe de artan çeşitlilikte ürünler üretir.

Seri üretim ile yalın üretim arasındaki en çarpıcı farklılık asıl amaçlarında yatmaktadır. Seri üreticiler kendilerine sınırlı bir hedef tayin ederler: “Yeterince iyi”. Bu da, azami sayıda, standardize edilmiş ürünler anlamına gelir. Daha iyisini yapmak, bu anlayışa göre çok pahalıya mal olacaktır veya insanın doğal yeteneklerini aşacaktır.

Diğer tarafta, yalın üreticiler kesin olarak kusursuzluğu hedef almışlardır. Devamlı düşen maliyetler, sıfır bozuk mal , sıfır stok vs sonu gelmeyen ürün çeşitliliği vb. Yalın üretici bu hedefe ulaşmak için sürekli mükemmellik arayışı içindedir.

Yalın üretimin bir özelliği de, yalın üretimin insanların çalışma şeklini değiştirmesidir. Ana amaç, sorumluluğu kuruluşun yapısal piramidinin aşağıdaki kişilere yaymaktır. Sorumluluk, birisinin kendi çalışmasını kontrol etmek özgürlüğü anlamına gelir ancak bu aynı zamanda pahalıya mal olacak hatalar yapma endişesini de ortaya çıkarır.

Yalın üretim, daha fazla profesyonel yeteneklerin öğrenilmesini ve bunların katı bir hiyerarşiden ziyade yaratıcı bir şekilde bir takım atmosferi içinde uygulanmasını gerektirmektedir.

YALIN ÜRETİMİN TARİHSEL GELİŞİMİ

Bugün bizim “yalın üretim” diye adlandırdığımız üretin ve yönetim sisteminin temel ilkeleri, ilk kez 1950’lerde Toyoda ailesinin bireylerinden mühendis Eiji Toyoda (yandaki resim) ve beraber çalıştığı deha, mühendis Taiichi Ohno (altaki resim) ’nun öncülüğün de, Japon Toyota firmasında atılmıştır.

Bu ikili, Eiji Toyoda’nın 1950’de Ford firmasını incelemek üzere Amerika’ya yaptığı gezisinde , Ford’un yüzyılın başlarından itibaren öncülük ettiği “kitle üretim” sisteminin (mass production) Japonya için hiç de uygun olmadığına karar verirler, ve bu karar yepyeni bir üretim ve yönetim anlayışının ilk adımlarının atılmasına yol açar.

İkilinin saptamaları özetle şöyledir;

Kitle üretiminde, her üretim faktörü ya da unsuru olabildiğince çok sayıda (bolca, “kitlesel” bir şekilde) kullanılıp, üretim pek çok gereksizlik ya da israf (Japonca’da muda) içermektedir. İsrafın kaynağı, sistemin aşırı bir iş bölümüne dayanması, yani, gerek makinalar gerek de işçilerin, çoğu kez sadece tek bir ürün için tek bir operasyon gerçekleştirecek şekilde organize edilmeleri, literatürdeki deyimiyle, tek bir işe/operasyona “adanmış olmalarıdır” (dedicated). Hatta, makinalar özellikle bu tür bir adanmışlık sağlayacak şekilde tasarlanmışlardır. Üretim organizasyonuna bu şekilde yaklaşılması, bir yandan üretim faktörlerinin gereksiz yere kitlesel boyutta kullanılmalarına yol açmakta—çok büyük fabrika mekanlarında, binlerce işçi ve pahalı makina, aynı biteviye işlemi aylarca, hatta yıllarca sürdürebilmektedirler—öte yandan da, üretime aşırı bir rijidite ve hiyerarşi getirip, üretimde esnekliğe set çekmektedir. Ayrıca, işçiler birer el gücü olarak algılanıp, beyin güçleri üretimin iyileştirmesine kanalize edilmemekte, en kötüsü, “değişken maliyet” (variable cost) olarak görülüp, işlerin kötü gittiği dönemlerde rahatlıkla işten çıkarılabilmektedirler. Sonuç, üretim faktörlerinin olabilecek azami potansiyellerinden yararlanılmamasıdır.

Gözlemlenen diğer bir önemli nokta da şudur: Üretimdeki aşırı “adanmışlık” ve esneksizliğin doğal bir sonucu olarak, kalıp değiştirme ya da bir üründen diğerine geçebilme için gerekli ayarlamalar (setup) çok uzun süre almakta, dolayısıyla büyük “lot” üretim zorunluluğu doğmaktadır. Büyük “lot” üretimin en önemli “yan etkisi”, özellikle işlenmekte olan (work-in-process, kısaca, WIP) ürün stoğunun çok yüksek düzeylere çıkmasıdır. (Örneğin, Ford’da tek bir “batında’ 500,000 adet sağ kapı paneli basılıp, bu paneller son montaj (final assembly) için gerekli olana kadar stokta bekletilmekteydi.) Yüksek stok, hem önemli bir maliyet kaynağıdır, hem de üretime bir tür “rehavet” de getirmekte, üretimde “kalite”nin yüzde yüz sağlanması gereken bir olgu olarak görülmemesine neden olmaktadır. Nasılsa, ıskarta durumunda, yedekteki stoktan takviye edilme şansı vardır. Oysa, ıskarta ve akabinde gelen “onarım” bir yandan maliyetleri yükseltmekte, diğer yandan da müşteri memnuniyetsizliği ve güvensizliğine yol açmaktadır.

Toyoda ve Ohno’nun gözünde, kitle üretiminde, bir ana sanayi firmasının yan sanayileri ile olan ilişkileri de, fabrika-içi (in-house) üretiminde gözlemlediği aynı biteviyelik, israf ve hiyerarşik yapıyı yansıtmaktadır. Yan sanayilerin ki sayıları üretim içindeki paylarına göre yüksektir; Amerika ‘da yan sanayiye açılma, o da yavaş bir tempoda, İkinci Dünya Savaşı sonrasına rastlar yaratıcı potansiyellerinden minimal düzeyde bile yararlanılmamakta kendilerinden sadece spesifikasyonlara uygun üretim yapmaları beklenmektedir. Yan sanayilerle yapılan sözleşmeler kısa vadeyi kapsamakta ve işlerin iyi gitmediği dönemlerde sözleşmeler aniden fesh edilmektedir. Yani, yan sanayi firmaları da, işçi kitlesi gibi birer “değişken maliyet” olarak algılanmaktadır. Dahası, yan sanayilerle ilişkiler, “fiyatın” temel alındığı bir “pazarlık” sistemine oturtulmuştur ve yan sanayiler birbirlerine karşı fiyat savaşı vermeye zorlanmaktadırlar.

Toyota dehaları, sistemin bütününü incelemeleri sonucu şu yargıya varırlar: Kitle üretim sistemi, esneklikten yoksundur; katı bir hiyerarşiye dayanmaktadır; ve “kitlesellik”, israf içermektedir.

Ancak ne var ki, tüm bunlar 1950’ler Amerika’sında bir sorun yaratmamaktadır. Amerika, 1950’lerde, farklılaşmamış ama geniş, yani kısıtlı tipte aracın bolca satılabileceği, çoğunluğunu elinde harcayacak parası olan orta sınıfın oluşturduğu henüz doymamış bir pazardır; şirketlerde zaman içinde büyük sermayeler birikmiştir; ve rekabet görece düşüktür: otomobil piyasasında sadece üç firma çekişmektedir. Dolayısıyla, “kitlesellik” ve israf, şirketlerce bir sorun olarak algılanmadığı gibi, tersine aşırı iş bölümüne ve her şeyin “bonkörce” kullanılmasına dayalı bu sistemde, üretim adetleri olabilecek en yüksek düzeyde tutulabildiği ve pahalı makineler uzun vadede tam kapasite kullanılabildiği sürece (ki bu koşullar pazarın yapısı gereği yerine getirilmektedir), “ölçek ekonomileri”ne ulaşılmakta, yani birim maliyetler çok düşük tutulabilip, karlar azami düzeye çıkabilmektedir.

1950’lerde Amerika böylesi bir tablo çizerken, aynı yılların Japonya’sı çok farklı bir yapı sergilemektedir. Toyoda ve Ohno’nun kitle üretim sistemine eleştirici bir gözle yaklaşmalarının en büyük nedeni de, Japonya’nın bu kendi koşulları olacaktır. Japon pazarı çok daha küçük bir pazardır; kişi başına milli gelir oldukça düşüktür; sermaye birikimi yetersizdir; pazar küçük olmasına karşın, tek tip değil, farklı tip araçlara talep vardır; ve nihayet rekabet Amerika’ya göre çok daha yüksektir. (1950’lerde Japonya’da aynı pazar diliminde rekabet eden toplam 12 otomobil üreticisi bulunuyordu.) Bu koşullarda, Japon üreticileri için, “adanmış” (dedicated) işçi ve makinalar topluluğu ile, kısıtlı tipte araçtan yılda milyonlarca üretmek gündem dışı kalmaktadır. Tam tersine, 1950’ler Japonya’sında üreticilerin gündeminde olan, aynı anda, farklı tip araçları hem de her birinden çok düşük sayıda üretip, yine de—rekabet ve halkın gelir düzeyi dolayısıyla— düşük maliyet tutturma zorunluluğudur; üretim adetlerindeki sınırlılık ve sermaye birikiminin yetersiz oluşu dolayısıyla, çok daha az sayıdaki üretim faktörünü esnek ve etkin kullanmanın yollarını bulmaktır; üretimi, maliyeti artırıcı tüm etkenlerden, tüm gereksizliklerden arındırmaktır. Üstelik, 1950’lerde getirilen yeni yasalarla, gerek işçi sınıfı gerek de yan sanayiler, önemli bir pazarlık gücü elde etmişlerdir ve Amerika’daki gibi istenildiği zaman işten çıkarılacak, ya da sözleşmesi feshedilecek birer “değişken maliyet” olarak algılanmaya karşı çıkmaktadırlar.

İşte tüm bu koşullar ve zorunluluklardır ki, başta Toyota’nın dehaları Toyoda ve özellikle Ohno’nun öncülüğünde, adım adım ilerlenilerek, üretim gün-be-gün adeta bir mikroskop altına yatırılıp, titizlikle incelenerek ve geliştirilerek, bugün “yalın üretim” diye tanımladığımız sistemin ortaya çıkması ve kısa sürede tüm Japon ekonomisine yayılması sonucunu vermiştir.

Kısacası şudur: Yalın üretim, “en az kaynakla, en kısa zamanda, en ucuz ve hatasız üretimi, müşteri talebine de bire bir uyabilecek/yanıt verebilecek şekilde, en az israfla (daha doğrusu israfsız), ve nihayet tüm üretim faktörlerini en esnek şekilde kullanıp, potansiyellerinin tümünden yararlanarak nasıl gerçekleştiririz?” arayışının bir sonucudur. Yalın üretim, bu hedeflerin tümünü aynı anda gerçekleştirme ilkesine dayanır ve Batı’da 1900’lerin başlarından beri hakim olmuş konvansiyonel kitle üretimi yaklaşımını tersyüz eden, bir anlamda her şeye alışılmışın tam tersi yönünde yaklaşan bir sistemdir. Genel geçer kabul edilmiş tüm kural ve ilkeleri sorgulayan, hiçbir yerleşik kanıyı mutlak görmeyen şüpheci bir yaklaşımın, ya da felsefenin ürünü olarak doğmuş ve gelişmiştir.

YALIN ÜRETİMİN TEMEL ÖZELLİKLERİ

Yalın üretimde; çok çeşitli ürünler üretmek için üretimin her düzeyinde çok yönlü eğitilmiş işçi ekipleri çalışır ve yüksek düzeyde esnekliği olan, otomasyonu gittikçe artan makineler kullanılır.

Yalın üretim sisteminde, pazardan gelebilecek hedefleri anında karşılayabilmek için üst kademe yöneticilerden işçilere ve tedarikçilere kadar herkesin çalışması bir bütün olarak birleştirilir. Başka bir deyişle yalın üretim, insanların çalışma şeklini değiştirir.

Yalın üretimin ana amaçlarından biri, sorumluluğu kuruluşun yapısal piramidinin aşağısındaki kişilere kadar yaymaktır. Yani sorumluluk, firmanın organizasyon yapısının en alt kademelerine kadar itilir. Bu da, çalışanların kendi çalışmalarını kontrol edebilme özgürlüğü anlamına gelir, ancak bu aynı zamanda pahalıya mal olacak hatalar yapma endişesini de ortaya çıkarabilir.

Yalın üretim, kesin olarak “kusursuzluğu” hedef almıştır. Devamlı düşen maliyetler, sıfır hata ile imalat, sıfır stok ve sonu gelmeyen ürün çeşitliliği gibi hedefler “kusursuzluk” hedefinin alt hedefleridir. Yalın üretici bu hedefe ulaşmak için sürekli “mükemmellik” arayışı içindedir.

YALIN ÜRETİMDE YÖNETİM YAKLAŞIMI

Yalın üretimde çalışma tarzı, ürün odaklı ekiplerin değerin kesintisiz akışından sorumlu olmasıdır. Ekipteki her işçi;

- Hatasız ve belirlenen sürede üretmek,

- Hatalı parçayı almamak/vermemek,

- Makinelerin problemsiz çalışmasını sağlamak ve

- Akışı kesintiye uğratabilecek anormallikleri fark edebilmekle yükümlüdür.

Yalın sistemin temelinde çalışanlarla kurulmuş karşılıklı güven ilişkisi yatar. Bu güven;

- İş güvencesi,

- İş emniyeti,

- Eğitim ve gelişme olanakları,

- Takım çalışması,

- Kararlara katılım,

- Adil ücret,

- Sorumluluk taşıma,

- Ve disiplin

ile sağlanmaktadır. Çalışanlara değer verme anlayışının bir göstergesi ve aynı zamanda işe karşı sorumluluğu arttırmanın bir yolu olarak yalın işletmelerde iş değil kişi değerlendirilerek ücretler belirlenir.

“Çalışanın gönlünü ve aklını sisteme dahil edemeyen işletmelerde yalın üretimin bir teknikler dizisi olarak yaşatılması mümkün olamaz.”

KİTLE ÜRETİM SİSTEMİ İLE KIYASLANMASI

Yalın üretim, seri (kitle) üretimle kıyaslandığında her şeyin daha azını kullanır: fabrikadaki insan gücünün yarısını, imalat alanının yarısını, araç-gereç yatırımının yarısını, yeni bir ürünün yan zamanda geliştirilmesi için gereken mühendislik saatlerinin yarısını… Ayrıca yerinde ihtiyaç duyulan stokların yarısından çok daha azının bulundurulmasını gerektirir , çok daha az bozuk mal çıkar ve daha fazla ve gittikçe de artan çeşitlilikte ürünler üretir.

FORD & TOYOTA’nın kıyaslanması:

| KİTLE ÜRETİMİ | YALIN ÜRETİM | |

| Müşteri Tatmini | Mühendislerin istediği; büyük miktarda ve istatistiksel olarak kabul edilebilir bir kalite seviyesinde üretim | Müşterilerin istediği; sıfır hata, zamanında ve sipariş ettikleri miktarda üretim |

| Liderlik | Yetkililerin komutasında ve baskıyla sağlanan bir liderlik | Geniş vizyon ve geniş bir katılımla sağlanan bir liderlik |

| Organizasyon | Bireycilik ve askeri-tip bürokrasi | Takım-bazlı operasyonlar ve düz hiyerarşiler |

| Bilgi Yönetimi | Müdürler tarafından ve yine kendileri tarafından üretilen soyut raporlara dayalı, zayıf bilgi yönetimi | Tüm personel tarafından sağlanan görsel kontrol sistemine dayalı, zengin bilgi yönetimi |

| Üretim | Büyük-ölçekli makineler, fonksiyonel çıktı, minimal yetenek, uzun üretim periyotları, büyük envanter | İnsan-ölçekli makineler, hücre tipi çıktılar, çoklu yetenek, tek-parça akış, sıfır envanter |

| Mühendislik | Müşterilerden gelen az bir katkı, üretim gerçeklerine çok az uyan izole edilmiş deha | Müşterilerden gelen büyük katkı, ürün ve üretim prosesinin dizaynının sürekli gelişimi, takım-bazlı model |

Yıllar İtibariyle Üretim Sisteminin Özellikleri:

| Üretim | Zanaatlar Dönemi

(1900+) |

Saf Fordizm

(1920’li yıllar) |

Fordizm Sonrası (1960’lı yıllar) | Yalın

Üretim (1980+) |

| İş Standardizasyonu | Düşük | Yüksek, yöneticiler tarafından | Yüksek, yöneticiler tarafından | Yüksek, ekipler tarafından |

| Kontrol alanı | Geniş | Dar | Dar | Orta |

| Stoklar | Büyük | Orta | Büyük | Küçük |

| Üretim yapısındaki gereksiz unsurlar | Büyük | Büyük | Büyük | Küçük |

| Onarım alanları | Küçük | Küçük | Büyük | Çok küçük |

| Ekip çalışması | Orta | Düşük | Düşük | Yüksek |

YALIN ÜRETİM SİSTEMİNİN KARAKTERİSTİKLERİ

Yönetim / Çalışanın Katılımı:

- Vizyon sahibi liderlik ve mücadeleci kimseler

- “Yeni kültür” amaçları ve düşünmek

- Uzun dönemli stratejik plan ve yöneltme

- Çalışanların katılımı ve insan kaynağını geliştirme

- Bütünleştirici ve kutsal amaçlar

- Hedefi tutturan(hedefe uygun) ölçme/ödüllendirme

- Ürün ve müşteri odaklı organizasyon sistemleri

- İyi iletişim sistemleri ve uygulamaları

- Terfi/araştırma ve eğitim desteği

Kalite:

- Müşteri zorlayıcı ürün geliştirme ve pazarlama

- Ürün geliştirme/üretim için çapraz fonksiyonel gruplar

- Kişisel sorumluluk ve sürekli kalite geliştirme

- Anahtar ürün karakteristiklerinin istatistiksel proses kontrolü

- Yeniliklerin ve deneyimlerin üzerinde durmak

- Kalite-sertifikalı satıcılar ile ortaklık ilişkileri

Üretim Operasyonları:

- Sürekli-akış prosesi/hücresel üretim

- Talep-tabanlı olup, kapasite tabanlı olmayan proses

- Prosedürlerin hızlı değişimi/küçük parti miktarları

- Otomatikleşmeden önce standartlaşma/basitleştirme üzerinde önemle durma

- Önleyici/önceden önlem alıcı bakım programları

YALIN ÜRETİMDE İSRAF

İsraf, bir hammadde veya ürünün ihtiyaçtan fazla olan kısmıdır. Üretimde yedi temel israf söz konusudur. Bunlar;

- Bekleme

- Taşıma

- İşlem

- Envanter

- Hareket

- Hurda

- Fazla Üretim

YALIN ÜRETİMDE STOK

Stok, zamanından önce ve gerekenden fazla üretmektir. Gerekenden önce ve fazla üretmek, gerektiğinden fazla işgücü, ekipman, mekan ve enerji kullanılması anlamına gelir. Bir başka deyişle, bir firmanın stokları ne kadar fazlaysa, firmanın işçi, ekipman, mekan ve enerji giderleri de o kadar yüksek olacaktır.

Stok, zamanından önce ve gerekenden fazla üretmektir. Gerekenden önce ve fazla üretmek, gerektiğinden fazla işgücü, ekipman, mekan ve enerji kullanılması anlamına gelir. Bir başka deyişle, bir firmanın stokları ne kadar fazlaysa, firmanın işçi, ekipman, mekan ve enerji giderleri de o kadar yüksek olacaktır.

Stok, üretim sürecinin tümü içinde bir “bekleme”yi ifade eder. Gerek işlenmekte olan parçaların, gerek fabrika içi atölyelerden ya da yan sanayiden gelen bitmiş parçaların ve nihai ürünün stoklanması, bir yerde hiçbir işlem görmeden “beklemeleri” demektir.

Ancak, üretimin hangi aşamasında olursa olsun, “bekleme”, ürüne hiçbir değer katmayan, üstelik üretkenliği düşürücü, maliyetleri artırıcı, üretim sürelerini uzatıcı bir faktördür, bir israftır. Yalın üretimin en önemli çıkış noktalarından biri, üretimin bu boyutuyla ilgilidir. Hedef, üretimi başta “bekleme” olmak üzere, ürüne değer katmayan tüm operasyon ve etkenlerden arındırmak, sadece katmadeğer katkısı bulunan operasyonları koruyup geliştirmektir.

Stoklu Çalışmanın Sebepleri;

- Daha kısa teslim süresi veren bir rakibin olması

- Kalite problemlerinin üstünü örtmek

- Büyük partilerle üretim yapmak

- Kayıtların doğruluğuna güvenememe

- Kaynaklara güvenememe

- Talebin yönetilememesi

- Malzeme temin sürelerinin uzun olması

- Dengesiz ve değişken üretim süreçleri

- Bir planlama sisteminin olmayışı

Stok zarardır! Niye?

- Stok maliyetleri ürün maliyetlerine yansır.

- Beklemeler artar.

- Değişikliklerin yönetimi zorlaşır.

- Kalitenin izlenmesi ve kontrolü zorlaşır.

- Dengesiz iş yükleri oluşur.

- Müşteri isteklerinin çok değişken olduğu ortamlarda, ani talep değişikliklerine, maliyetlerden veya rekabet gücünden taviz vermeden, hızlı bir şekilde cevap vermek zorlaşır.

- Yüksek stoklar gerçek problemleri saklar.

YALIN ÜRETİMİN GETİRİLERİ

Yalın üretimle ilgili bütün çalışmaların, yalın üretimin sanayi örgütlenmesine yepyeni bir soluk getirdiği hatta dünyanın “en iyi uygulaması” olduğu konusunda hemfikir olduklarını görmek mümkündür. Ancak yalın üretim “en iyi uygulama” olarak kabul edilirken, çoğu zaman dar anlamıyla üretim olayına kazandırdığı teknikler ön plana çıkarılmakta ve sistem sadece bir teknikler bütünüymüş gibi sunulmaktadır. Bu hususta unutulmaması gereken nokta, yalın üretimi yalın üretim yapan en önemli etkenlerden birinin, üretim olayına kazandırdığı özgün teknikler olduğudur.

Ancak, ünlü Japon uzmanlar Shingo ve Monden’in de vurguladıkları gibi, yalın üretimin göz ardı edilemeyecek kadar önemli bir başka boyutu daha vardır ki, sistemin temel dayanağı aslında bu boyutunda gizlidir. 0 da,

“Yalın üretimin, içinde yer alan her kesimi, aktörü, ya da tarafı, yani bütün paydaşları aynı anda memnun etmesi ve kitle üretiminin tersine, herkesin kazanmasını sağlayabilecek güçlü bir potansiyele sahip olmasıdır.”

Sistemin herkes için kazançlı olduğu gerçeğini, yalın üretimin doğduğu yer olan Japonya’daki, sanayi örgütlenmesi içinde yer alan tüm tarafların konumları ile açıklamak mümkündür:

Ana sanayi: Japon üreticilerin performansının da kanıtladığı gibi, ana sanayi firmaları, üretim, satışlar ve karlılık açısından dünyada öncü olabilmekte, sistemi adapte eden tüm firmaların rekabet güçleri ve karlılığı giderek artmaktadır.

Ana sanayi işçisi: Ana sanayi işçileri; yaptıkları işler, sorumlulukları, iş güvenliği ve ücret sistemleri açısından kitle üretiminde görülemeyecek kadar tatmin edici bir ortamda çalışmakta ve kitle üretiminde olduğu gibi birer “değişken maliyet” olarak algılanmaktan kurtulup, “sabit maliyet” konumuna gelmektedir. Ayrıca işçiler, özellikle beyin yetenekleri olmak üzere yeteneklerinin tümünü, karar alma mekanizmalarda yer alarak kullanabilmektedirler.

Yan sanayi: Yan sanayiler, kitle üretiminde olduğu gibi ana sanayinin uydusu değil, ortağı konumundadırlar. Yan sanayi firmaları teknik ve teknolojik olarak gelişerek, iş güvenliği ve karlılıklarını garantileyebilmektedir. Yan sanayi kesimi, böyle bir çalışma ortamı içinde yaratıcı birer üretim birimine dönüşmektedir. Ayrıca, ana sanayi çalışma sisteminin yan sanayilere de yayılması sonucunda yan sanayideki çalışma koşulları da radikal olarak değişir ve yan sanayi işçileri, ana sanayi işçilerinin sahip olduğu tüm hak ve sorumluluklara sahip olur.

Müşteri: Sistemin hedefi olan müşteriler, bütçelerine uygun ve hatta giderek ucuzlayan, üstelik kalitesi de giderek artan ürünleri olabilecek en kısa sürede temin edebilme ayrıcalığına sahiptirler.

YALIN ÜRETİM YÖNTEMLERİ

- Kanban Sistemi

- 5S (5 Adım)

- Kaizen

- SMED (Model dönüş sürelerinin kısaltılması)

- Poka – Yoke

- Kalite Çemberleri

- Just In Time (JIT)

- Tedarikçi Zincirinin Entegrasyonu

- Jıdoka (Otonomasyon)

- Eş Zamanlı Mühendislik

- Toplam Kalite Kontrolü

- Kooperasyon

- Toplam Üretken Bakım (TPM)

Bu teknikler daha da çoğaltılabilir. Ancak ben en temel olanları belirtmeye çalıştım. Ek olarak bu tekniklerin her biri üzerinde uzun uzun makaleler yazılması gereken metodolojiler olduğundan bu yazımda konunun dağılmaması adına kısaca özet bilgiler vereceğim. Yeri geldikçe tek tek bu teknikler ile ilgili detayları yazılarımı yayınlayacağım.

Kanban Sistemi

Yalın üretimin temel ilkelerinden biri olan her şeyi gerektiği an ve miktarda üretmek, sadece müşteri talebine en yakın zamanda ve talebin belirlediği miktar ve çeşitlilikte üretmek demek değildir. Aynı ilke bir fabrikanın kendi iç üretim akışı için de geçerlidir. Amaç, tüm üretim aşamalarının ya da üretim istasyonlarının gereksiz üretim yapmalarını önlemektir ve bu amaca ulaşmak için de her bir üretim istasyonunun ancak kendisinden bir sonraki istasyonun hemen işleme geçirebileceği miktarda parçayı (fazlasını değil) “tam zamanında” üretmesi ilkesine göre çalışılır. Nasıl?

Yalın üretimin temel ilkelerinden biri olan her şeyi gerektiği an ve miktarda üretmek, sadece müşteri talebine en yakın zamanda ve talebin belirlediği miktar ve çeşitlilikte üretmek demek değildir. Aynı ilke bir fabrikanın kendi iç üretim akışı için de geçerlidir. Amaç, tüm üretim aşamalarının ya da üretim istasyonlarının gereksiz üretim yapmalarını önlemektir ve bu amaca ulaşmak için de her bir üretim istasyonunun ancak kendisinden bir sonraki istasyonun hemen işleme geçirebileceği miktarda parçayı (fazlasını değil) “tam zamanında” üretmesi ilkesine göre çalışılır. Nasıl?

Konvansiyonel kitle üretim sisteminde üretim akışı en sondan başlayıp öne, nihayet montaj hattına doğru ilerler, yani bir önceki istasyon bir sonrakine işleyeceği parçaları “iter”. Toyota’nın ünlü dehası Taiichi Ohno bu anlayışı tümüyle tersyüz etmiş ve hiçbir istasyonun gereğinden fazla üretmemesi için, bir önceki aşamanın neyi ne miktarda işleyeceğine bir sonraki aşamanın karar vermesi uygulamasına geçmiştir. Yalın üretime bu açıdan baktığımızda, üretim akışını bütünüyle bir “çekme” sistemi olarak tanımlamak mümkündür.

“Çekme” olayının başladığı yer son montaj hattıdır (final assembly) ve bu hattan başlayarak parçalar atölyeden atölyeye, ya da yan sanayiden ana sanayi fabrikasına çekilirler. Toyota sisteminde çekiş işini senkronize etmek için hem fabrika içi işleyişte, hem de yan sanayilerde çalışmada, Japonca’da “kanban” denilen ve tümüyle bir iletişim sistemi olan çeşitli kartlardan yararlanılır. Zaten kanban kelimesi kart veya işaret kelimesinin Japonca karşılığıdır.

Kanban sistemi günümüzde Agile yazılım geliştirme metodolojisi olarak da yazılım geliştirme firmalarında uygulanmaktadır.

5S (5 Adım)

Çalışma alanın temiz, düzenli ve amaca uygun biçime sokulması için uygulanan bir toplam kalite tekniğidir. Aynı zamanda toplam üretken bakımın başarı şartlarından biri de temiz, düzenli ve bakımlı bir ortamda çalışmaktır. Bahsedilen çalışma alanı; üretim sahası, atölye, ambar, ofis, hatta evimiz olabilir.

5S, “S” ile başlayan 5 Japonca kelimenin bir arada ifade edilmesidir;

- SEIRI (Sınıflandırma)

- SEITON (Düzenleme)

- SEISO (Temizlik)

- SEIKETSU (Standartlaşma)

- SHITSUKE ( Eğitim ve Disiplin)

Çalışma ortamının temiz, düzenli ve bakımlı olması sonucunda İş Güvenliği, Verimlilik, Kalite, Motivasyon, Makine Performansı artar.

Kaizen

Kaizen, belirli bir zaman diliminde müşteri memnuniyetinin arttırılması ve rekabet güçlerinin etkilenmesi amacıyla süreçlere yönelik, çalışan, süreç, zaman ve teknolojide yavaş yavaş; fakat çok sayıda hızlı bir gelişme sağlamayı ve maliyetlerde bir düşmeyi ifade eden bir kavramdır. Japonca bir birleşik sözcük olan kaizeni oluşturan sözcüklerden kai değişim, zen ise daha iyi anlamına gelmektedir.

Kaizen, belirli bir zaman diliminde müşteri memnuniyetinin arttırılması ve rekabet güçlerinin etkilenmesi amacıyla süreçlere yönelik, çalışan, süreç, zaman ve teknolojide yavaş yavaş; fakat çok sayıda hızlı bir gelişme sağlamayı ve maliyetlerde bir düşmeyi ifade eden bir kavramdır. Japonca bir birleşik sözcük olan kaizeni oluşturan sözcüklerden kai değişim, zen ise daha iyi anlamına gelmektedir.

Bu iki sözcüğün birleşmesi ile oluşan Kaizen “herkesi kapsayan sürekli iyileştirme” anlamına gelmektedir. Sürekli iyileştirme prosesinin kaynağı Kaizen felsefesidir. Sürekli iyileştime prosesi; düşünce ve davranış olarak çalışan herkesin, her durumu tartışmaya açması ve sonra bunu iyileştirmenin yollarını aramasıdır.

Poka – Yoke

Unutkanlık dikkatsizlik, yanlış anlama, konsantrasyon eksikliği, standartların eksikliği, tecrübesizlik, boş vermek, sabotaj vs. insan faktörlerinden kaynaklanan durumlara karşı çeşitli, hata yapmayı önleyici ve yardımcı araç ve stratejileri kullanarak ancak daha fazla kontrol elemanına gerek duymadan, sıfır hatalı üretime ulaşmayı amaçlar.

Kalite Çemberleri

Katılımı teşvik edici bir yönetim tekniği ve insan kaynağı geliştirme aracı olan kalite çemberlerinin çok yaygın kullanım alanları bulunmaktadır. Mal ve hizmet üreten her kuruluş, kalite çember etkinliklerini gerekli gördüğü her yerde yürütebilir. Çalışanların yaptıkları işlerinden tatmin olmalarını sağlayarak ve grup karar verme sürecini işletip örgütün verimliliğini maksimize ederek, kalitenin sürekli gelişmesinde bir katalizör görevi almaktadır. Çember çalışmaları, yönetim ve iş gören arasında iyi ilişkiler kurulmasında oldukça etkilidir. Böylece atıl kapasiteler kullanılmakta ve sürekli gelişmeye kaynak sağlanmış olmaktadır.

Katılımı teşvik edici bir yönetim tekniği ve insan kaynağı geliştirme aracı olan kalite çemberlerinin çok yaygın kullanım alanları bulunmaktadır. Mal ve hizmet üreten her kuruluş, kalite çember etkinliklerini gerekli gördüğü her yerde yürütebilir. Çalışanların yaptıkları işlerinden tatmin olmalarını sağlayarak ve grup karar verme sürecini işletip örgütün verimliliğini maksimize ederek, kalitenin sürekli gelişmesinde bir katalizör görevi almaktadır. Çember çalışmaları, yönetim ve iş gören arasında iyi ilişkiler kurulmasında oldukça etkilidir. Böylece atıl kapasiteler kullanılmakta ve sürekli gelişmeye kaynak sağlanmış olmaktadır.

Just In Time (JIT)

İhtiyaç duyulan ürünün, en az miktarda malzeme, ekipman, iş gücü ve alan kullanarak, ihtiyaç duyulan zamanda, ihtiyaç duyulan miktar kadar üretme tekniğine Just In Time (Tam Zamanında Üretim) denir. Bu sistemde hammadde, iş gücü, ekipman ve para gibi girdiler en uygun gereklilik düzeyinde kullanılır. Üretim sonucunda istenilen ürün, istenilen zamanda fazla nakliye ve maliyet harcamadan müşteriye ulaştırmak bu sistemin kurgulanış amacını ortaya koyar.

İhtiyaç duyulan ürünün, en az miktarda malzeme, ekipman, iş gücü ve alan kullanarak, ihtiyaç duyulan zamanda, ihtiyaç duyulan miktar kadar üretme tekniğine Just In Time (Tam Zamanında Üretim) denir. Bu sistemde hammadde, iş gücü, ekipman ve para gibi girdiler en uygun gereklilik düzeyinde kullanılır. Üretim sonucunda istenilen ürün, istenilen zamanda fazla nakliye ve maliyet harcamadan müşteriye ulaştırmak bu sistemin kurgulanış amacını ortaya koyar.

Tam zamanında üretim sisteminin ana hedefi üretimde engel teşkil eden, gereksiz maliyetler oluşturan ve zamanın çalan her türlü aşamayı ortadan kaldırmaktır. Sonuçta müşteri, tedarikçinin üretim prosesinden kaynaklanan bir hata yüzünden alacağı ürün için fazla maliyet ödemek istemez. Ayrıca bu engeller tedarikçinin piyasada da rekabet gücünü azaltır. Bu sisteminin önceki uygulamalara engel olma ve silme gibi bir işlevi yoktur. Kendi içinde işleyen bir sistem olmasına rağmen uygulamada kuruluşun bütün birimlerini içine alması gerekmeyebilir. Ancak yan sanayii ve üretimle ilgili her aşamada farklı yaklaşım ve uygulama getirebilir. Bu da geleneksel firma yapısıyla arasında zıtlıklar oluşturabilir.

Tedarikçi Zincirinin Entegrasyonu

Tedarik zincirinin performansı, firmanın rekabet performansını direkt olarak etkileyecek etmenlerden biridir. Bu nedenle başarılı bir tedarik zinciri stratejisi belirsizlik ortamında firmanın vaatlerini yerine getirmesini sağlayarak müşteriye güven vermesinin yanı sıra, maliyetlerin düşmesini sağlayarak firmanın kar payının artmasını da sağlar. TZE, günümüzün en önemli tedarik zinciri stratejilerin den biridir ve genel olarak tedarik zinciri elemanlarının özellikle ara birimlerde bir bütün gibi davranmaya ne kadar yakın olduklarını belirtmek için kullanılmaktadır.

Jıdoka (Otonomasyon)

Jıdoka’yı bazıları otomasyon olarak adlandırır. Ancak asıl Türkçe karşılığı otonomasyondur. Otomasyon, bir işin operatörden bağımsız olarak makinelerle yürütülmesidir. Otonomasyon ise, yapılan işte oluşan veya oluşacak problemin tespiti, kontrolü veya her ikisi birden yapılan işlemler bütünüdür. Bu işlemi operatör, makine veya her ikisi de gerçekleştirebilir.

Jıdoka’yı bazıları otomasyon olarak adlandırır. Ancak asıl Türkçe karşılığı otonomasyondur. Otomasyon, bir işin operatörden bağımsız olarak makinelerle yürütülmesidir. Otonomasyon ise, yapılan işte oluşan veya oluşacak problemin tespiti, kontrolü veya her ikisi birden yapılan işlemler bütünüdür. Bu işlemi operatör, makine veya her ikisi de gerçekleştirebilir.

Jıdoka’nın asıl amacı, problemleri ortaya çıkarmaktır. Poka Yoke ile karıştırmamak gerekir. Bu işlemde üretim kalitesi arttırılır, hurda oranı ve dolayısıyla israf azalır. Verimlilik arttırılarak, Tam Zamanında Üretimine uyum sağlanır.

Eş Zamanlı Mühendislik

Eşzamanlı mühendislik, ürünler ve buna bağlı işlemlerin bütünleşik ve eşzamanlı dizaynlarına sistematik bir yaklaşımdır. Bunun yanında imalat, mal temini, süreklilik, muayene, güvenlik, insan faktörü, güvenilirlik gibi faktörleri de içerir. Eşzamanlı mühendislik yeni bir mühendislik teknolojisinden ziyade insanlar ve iletişim konusudur. Eş zamanlı mühendisliğin amacı ürün dizaynı ve imalatını müşterinin istekleriyle tam olarak uyuşturabilmektir. Bu yönüyle eşzamanlı mühendislik toplam kalite yönetiminin bir kolu ve bilgisayarla bütünleşik kalite mühendisliği metotlarını içeren sistem mühendisliğinin bir uygulaması olarak düşünülebilir.

Eşzamanlı mühendislik, ürünler ve buna bağlı işlemlerin bütünleşik ve eşzamanlı dizaynlarına sistematik bir yaklaşımdır. Bunun yanında imalat, mal temini, süreklilik, muayene, güvenlik, insan faktörü, güvenilirlik gibi faktörleri de içerir. Eşzamanlı mühendislik yeni bir mühendislik teknolojisinden ziyade insanlar ve iletişim konusudur. Eş zamanlı mühendisliğin amacı ürün dizaynı ve imalatını müşterinin istekleriyle tam olarak uyuşturabilmektir. Bu yönüyle eşzamanlı mühendislik toplam kalite yönetiminin bir kolu ve bilgisayarla bütünleşik kalite mühendisliği metotlarını içeren sistem mühendisliğinin bir uygulaması olarak düşünülebilir.

Toplam Kalite Kontrolü

Firmanın bütün bölümlerinin ve çalışanlarının katıldığı kalite kontrol esas olmakla birlikte maliyet kontrolü (kar kontrolü ve fiyat kontrolü), miktar kontrolü (üretim miktarı, satış miktarı, stok miktarı) ve teslim tarihi kontrolünü de içermektedir. Kalite kontrol, maliyet kontrolü ve miktar (teslim tarihi) kontrolü birbirinden bağımsız yapılamaz. Bunun sebebi, kalite kontrol yürütülürken, maliyet bilinmediği sürece kalite planlaması ve tasarım yapılamamasıdır. Firma karının belli olması ile kalite kontrolün sonucu önceden tahmin edilebilir. Üretimde, satışta ve stokta kesin miktarların bilinmemesi ile ne hata yüzdesi ne de yeniden yapılanma oranı elde edilemez.

Firmanın bütün bölümlerinin ve çalışanlarının katıldığı kalite kontrol esas olmakla birlikte maliyet kontrolü (kar kontrolü ve fiyat kontrolü), miktar kontrolü (üretim miktarı, satış miktarı, stok miktarı) ve teslim tarihi kontrolünü de içermektedir. Kalite kontrol, maliyet kontrolü ve miktar (teslim tarihi) kontrolü birbirinden bağımsız yapılamaz. Bunun sebebi, kalite kontrol yürütülürken, maliyet bilinmediği sürece kalite planlaması ve tasarım yapılamamasıdır. Firma karının belli olması ile kalite kontrolün sonucu önceden tahmin edilebilir. Üretimde, satışta ve stokta kesin miktarların bilinmemesi ile ne hata yüzdesi ne de yeniden yapılanma oranı elde edilemez.

Kooperasyon

Kooperasyon, işbirliği manasında kullanılmaktadır. Kooperasyon karşılıklı iletişim haline olunması, yönetimden çalışanlara kadar herkesin bir biriyle rahatlıkla iletişime geçebilmesi, bir soru sorulduğunda anlamlı bir cevap alınması ve iletişimin sürdürülmesidir.

Toplam Üretken Bakım (TPM)

TPM(Total Productive Maintenance), üretimde kullanılan ekipmanın tüm ömrü boyunca verimli ve etkin bir şekilde çalışması için gösterilen çabaları içerir. Yani ekipmanın çalışmasını aksatacak tüm etkenlerin, devamlı bir şekilde kontrol edilmesi gerekmektedir.

SMED (Model Dönüş Sürelerinin Kısaltılması)

Model dönüş süresi (MDS), bir partinin son parçasının üretimi ile bir sonraki partinin ilk hatasız parçasının üretimi arasında geçen süredir. MDS parça, alet, aparatın toparlanması, parçaların değiştirilmesi, yerleştirilme, ayarlama unsurlarından oluşur.

Model dönüş süresi (MDS), bir partinin son parçasının üretimi ile bir sonraki partinin ilk hatasız parçasının üretimi arasında geçen süredir. MDS parça, alet, aparatın toparlanması, parçaların değiştirilmesi, yerleştirilme, ayarlama unsurlarından oluşur.

Temel SMED ilkeleri

İlk adım ve birinci ilke, bir kalıptan diğer bir kalıba geçiş sürecinde, makina durduğu zaman yapılan işlerle,makina çalışırken yapılan işleri saptayıp, mümkün olduğunca çok işi makina çalışırken gerçekleştirmeye yönelmektir. Bu yolla zamandan %30-50 arasında tasarruf sağlanabilmektedir.

Kalıp değiştirmede hem bir önceki kalıbın çıkarıldıktan sonra üzerine hemen yerleşeceği, hem de aynı anda bir sonraki kalıbı taşıyan ve yerine takılmasını kolaylaştıran rulmanlı sistemler ya da taşıyıcılar (arabalar) kullanılmalıdır. Bu tür “mekanizasyon” bir kalıptan ötekine geçiş süresini kısaltacaktır.

SMED üç temel komponent içermektedir.

- Üretim hakkında çok basit bir düşünce.

- Realistik bir sistem.

- Pratik metot.

Bu üç temel SMED komponentini tam olarak anlamak, herkesi esas anlamda herhangi bir endüstriyel proseste verimli sonuçlar almak için SMED sistemine başvurmaya teşvik edecektir.

YALIN ÜRETİM: “EN İYİ UYGULAMA”, AMA NASIL UYGULANIRSA?

Birçok ülkede yalın üretime göre yeniden örgütlenme çalışmaları başlatan bazı firmalar, sistemin kimi bileşenlerini bünyeye alıp, kritik ya da “olmazsa olmaz” birçok başka konuya dikkat etmemekte, yani kısmi düzenleme ya da iyileştirmelerle yetinmektedirler Örneğin, çoğunlukla adapte edilmesi daha kolay olan kalite çemberleri, iş rotasyonu (job rotation) gibi uygulamaları bünyeye almakla yetinilmekte, ya da yan sanayi ile “tam-zamanında sevkıyat” (JIT delivery) uygulamalarına girişilmekte, buna karşılık, sistemin bütünü içinde “olmazsa olmaz” önemdeki “tam-zamanında üretim” ve yönetim anlayışına karşı kimi kez kayıtsız kalınabilmektedir. Sözünü ettiğimiz eğilim Türkiye dâhil çoğu ülkede halen de geçerlidir.

Dikkat edilmesi gereken..!!

Oysa mutlaka bilinmelidir ki, kısmi düzenlemelerle yetinmek, bir yandan elde edilecek kazancın çok küçük olmasına, öte yandan da bazı kesimlerin zarar görmesine neden olacaktır. Yalın üretim tüm öğeleriyle bir bütündür ve “potansiyel” yararlarının ortaya çıkması ancak bir bütün olarak kavranıp uygulanmasına bağlıdır Yalın üretim sürecine girmeyi tasarlayan tüm firmaların sistemin bu boyutunun farkında olmaları önemlidir.

Neden kısmi uygulamalarla yetiniliyor?

En başta gelen neden hiç kuşkusuz mevcut durum’dan yana olan firma yönetimlerinin, yerleşmiş, alışılmış bir sistemi bütünüyle değiştirmenin gerektireceği çabayı göze alamamalarıdır.

Firma üst yönetimleri birçok kez yalın üretimin karşısında ciddi bir engel oluşturmuştur. Ancak Türkiye gibi gelişmekte olan ülkelerde gördüğümüz bir başka eğilim daha vardır ki, yalın üretime karşı takınılan tavrın belirlenmesinde ilk neden kadar etkilidir. O da düşüncelerde “biz beceremeyiz, çok gerideyiz,” gibi yaklaşımların hâkim olması, yani kısaca söylemek gerekirse “üçüncü dünya” semptomudur.

TÜRKİYE’DE YALIN ÜRETİM YAKLAŞIMI

Türkiye sanayii, girişimcileri, çalışanları, sendikaları ve yan sanayileriyle bugün artık güçlü bir alt yapıya sahiptir, üçüncü dünya konumundan çoktan çıkmıştır. Ama daha da önemlisi, bir sanayi hangi ülkede, hangi gelişmişlik düzeyinde bulunursa bulunsun, “en iyi uygulamacı” konumuna gelmeyi hedeflemek ve çalışmalarını bu hedefe göre ayarlamak zorundadır. Çünkü gelişmiş ya da gelişmekte olan ülkelerde yer alan birçok firma deneyiminin de kanıtladığı gibi, gerçek ilerleme ancak topyekun değişimi göze alarak yola çıkmakla mümkün olmaktadır.

“Bu işin kestirme bir yolu yoktur.”

Türkiye’nin uzunca bir süredir içinde bulunduğu ekonomik kriz ortamının “en iyi uygulamayı” hedefleyen çalışmaların başlatılması için çok iyi bir fırsat, hatta en uygun ortam olduğu kesindir. Genellikle tam tersi düşünülür, ama doğru değildir. Çünkü bütün dünyada geçerli olmak üzere, şirketler işlerinin iyi gittiği, karlılıklarının yüksek olduğu dönemlerde topyekûn iyileştirme çalışmalarını başlatılmasını gerekli görmemektedir. Nedeni açıktır: koşullarından memnundurlar.

BENZER BİR ÖRNEK FORD

Amerikan Ford şirketi için 1980’lerin başlarında girdiği kriz çok isabetli olmuş ve şirket yalın üretim sistemini bünyeye alma çalışmalarını hızla başlatıp, kısa zamanda kimi uzmanlara göre “Batı Yakasında” yalın üretimi en iyi uygulayan şirket konumuna gelmeyi başarmıştır

“En iyiyi hedefleyelim, en iyi olalım!”

YALIN ÜRETİM VE İKMAL ZİNCİRİ

Toyota 1950’lerdeki talep kabarmasına cevap vermek için, Toyota parça ikmaline yeni bir yalın üretim yaklaşımı yerleştirmeye başladı. İlk adım, yan sanayicilerin montajcıya olan kanuni veya şekli ilişkisi ne olursa olsun, yan sanayicileri işlevsel kademeler halinde organize etmekti. Her kademedeki firmalara değişik sorumluluklar verilmişti. İlk kademe yan sanayiciler yeni bir ürünün geliştirilmesinde ürün geliştirme ekibinin tümleşik bir parçası olarak çalışmaktan sorumluydular. Toyota onlara diğer sistemler ile ahenk içinde çalışacak, örneğin, bir direksiyon, fren veya elektrik sistemi geliştirmelerini söylemekteydi.

Toyota; ilk kademe yan sanayicilerini tasarım sürecini geliştirme yolları hakkında aralarında konuşmaları için teşvik ediyordu. Her yan sanayici, bir çeşit parça üzerinde uzmanlaştığından ve dolayısıyla gruptaki diğer yan sanayicilerle rekabet etmediği için bu bilgiyi paylaşmak rahatlatıcı ve karşılıklı olarak çıkar sağlayıcıdır.

Her ilk kademe yan sanayici; kendi altında ikinci bir yan sanayiciler kademesi oluşturmaktadır. ikinci kademedeki şirketlere tek parçaların fabrikasyonu işi verilmekteydi.Bu yan sanayiciler, genellikle üretim mühendisliğinde fazla deneyimi olmayan, fakat, imalat teknolojisinde ve fabrika işletmelerinde güçlü bir geçmişe sahip üretim uzmanlarıydılar.

Yalın üretimin gözlemlediğimiz farklılıklarını nasıl inceleyebiliriz, sistemi en etkin ve tutarlı bir şekilde nasıl aktarabiliriz? Yalın üretime bu açıdan baktığımızda, sistemin temelde iki “alt sistem”den oluştuğunu görüyoruz. Her ikisi de aynı felsefenin ürünü olarak doğmuş ve gelişmiş ve birbirleriyle de ilgili olan bu alt sistemleri,

- Üretime “dar” anlamıyla yaklaştığımızda, yani herhangi bir fabrikanın iç işleyişi ve organizasyonuna baktığımızda gördüğümüz teknikler, ilkeler, modeller.

- Günümüzde giderek daha da önem kazanan, hatta üretimin çoğu yükünü omuzlarında taşıyan yan sanayilerin üretime entegrasyonu, yani, ana sanayi-yan sanayi ilişkilerinde gözlemlediğimiz teknikler ve ilkeler olarak gruplandırabiliriz.

Yalın üretimde bir fabrikanın işleyişi

- Başta insan olmak üzere tüm kaynakları en verimli şekilde kullanıp, gereksiz tüm operasyonların, yani gereksiz yere maliyetleri yükselten ama katma-değer etkisi olmayan tüm faktörlerin adım adım eliminasyonuna dayanır. Buna kısaca, “toplam israf eliminasyonu” diyebiliriz.

- Kalitede “hata payı” anlayışı yoktur; sıfır hata üretimini hedefler ve başarır.

- Kalite yükseltici, maliyetleri düşürücü, israfları ortadan kaldırıcı çabaların sürekliliğini esas alır

- Tüm çalışanlar ve yan sanayilerin, bir “takım çalışması” anlayışı içinde, bu çabalara entegre edilmelerini hedefler ve uygular,

- Üretimin, müşteri talebinin esnekliğine bire bir uyacak, talebe anında yanıt verecek şekilde ayarlanması ilkesine dayanır.

Yalın Üretimde; Tam Zamanında Stoksuz Üretim

Ünlü uzman ve deha Shigeo Shingo’ya göre, yalın üretimde tüm bu hedefleri kucaklayan, gerçekleşmelerini sağlayan; sistemin sürekli bir iyileştirme (kaizen) anlayışı etrafında gelişip, ilerlemesini teşvik eden, ve nihayet yalın üretimi alternatiflerinden ayıran kilit özellik ise, bu sistemin “stoksuz üretim” ilkesi üzerine kurulmuş olmasıdır. Onun sözleriyle:

“stok, üretimdeki tüm kötülüklerin kaynağıdır”

Bir diğer adıyla “tam-zamanında üretim” (just-in-time (JIT) production), yani her şeyi gerektiği anda, gerektiği kadar, kısaca “tam-zamanında” üretmek olan stoksuz üretim uygulaması, yalın üretimde hem ana sanayi hem de yan sanayi üretimlerini kapsar. Buna göre hem ana sanayi hem yan sanayi üretimlerinde üretimin tüm aşamalarında, yani

- Nihai ürün,

- Nihai üründe kullanılan bitmiş parçalar,

- Üretim süreci içinde işlenmekte olan parçalar ve nihayet,

- Üretimde kullanılan ham maddelerin, tümünü kapsamak üzere ya tümüyle stoksuz, ya da minimal stokla çalışılmaktadır.

YALIN ÜRETİM SİSTEMİNİ UYGULAYAN İŞLETMELERDEN ÖRNEKLER

Mercedes – Benz

Mercedes – Benz işletmesi yüksek kalite ancak düşük verimliliğe sahip bir tesis olarak bilinmektedir. Bu nedenle MB yöneticileri montaj hattında takım çalışması ile kaliteyi yükseltmek, eş zamanlı mühendislik, malzeme yönetiminde maliyetleri düşürmek ve ana tedarikçi işletmelerle bütünleşme ile yalın üretime geçmiştir.

Audi ![]()

Satışları düşen Audi işletmesi ise yalın üretim sistemine geçerek 80 ve 100 yeni model ile piyasaya girmiştir. Audi’nin yalın üretim sistemine geçişinde uyguladığı politikalar şunlardır:

- Sinerjik gelişme: Araştırma, geliştirme, satın alma, pazarlama bölümlerinden oluşan proje geliştirme grupları oluşturulmuştur. Bu gruplarda bazı önemli tedarikçi işletmeler tasarım ve süreç geliştirme konularında faaliyet göstermiştir.

- Stok kontrol sistemlerinin geliştirilmesi ve tedarikçi işletmelerin sayısında azalma: 1991yılında 1050 tedarikçi işletme ile çalışan Audi 1994 için bu sayıyı 650 olarak planlamıştır

- Araştırma – geliştirme maliyetlerini azaltmak için tedarikçiler ile bütünleşme

- Tedarikçilerle birlikte maliyet ve kalite konusunda titiz davranma

Ancak Audi kendi örgütü içinde bazı sorunları olduğunu fark etmiştir. Örneğin satın alma veya üretme kararlarında; araştırma – geliştirme bölümü yöneticileri ile tedarikçi işletmeler arasındaki sürtüşmeler sonucu çoğunlukla üretme kararı alınmaktadır. Bu tür sorunları çözmek için Audi globalleşme ile proje grupları ve birinci derece tedarikçiler arasındaki sürtüşmeleri azaltmıştır.

Porsche

Porshe MB ve Audi’den farklı olarak çoğu parçayı kendi bünyesinde üretmekte ve araştırma-geliştirme bölümünde yaklaşık 2000 kişi çalışmaktadır. Bu nedenle tedarikçilerle ilgili sorunları azdır. Ancak mühendislik alanındaki yaklaşımında ekonomik yönden çok, teknik ayrıntılara önem verilmektedir. Porsche yalın üretime geçerek globalleşme, maliyetleri düşürmek için bölgesel tedarik kaynaklarından yararlanarak teknik üstünlük, kalite ve güvenilirliğe ulaşmıştır.

Sony![]()

Yalın üretimin başlangıcı olan Toyota işletmesine göre, Sony bu yeni yaklaşımın daha başarılı bir uygulayıcısı olmuştur. Yönetimde araştırma-geliştirmeden satın almaya ve tedarikçileri kapsayan bir matriks yapılanmaya etkin bir yatay ilişki ağı oluşturulmuştur. Mühendisler ise maliyet düşürücü ve iş rotasyonu stratejilerine kolaylıkla uyum sağlamıştır.

Anahtar tedarikçilerin sayısı çok azdır ve tedarikçiler yakından izlenmektedir. Sony ayrıca kendi örgüt bünyesinde ve çevresinde sürekli gelişme (Kaizen) felsefesini etkin bir şekilde uygulamaktadır. Siemens gibi tedarikçilerin bu uygulamaya tepkileri gene tedarikçilerle bütünleşme ile çözümlenmiştir

IBM![]()

IBM üretimden çok, hizmet ve sistem entegrasyonu faaliyetlerinden kazanç sağlayan bir işletmedir. İşletmenin ana amacı büyüyen bilgisayar pazarını Pazar bölümcüklerine ayırmaktır ve ürün çeşitlendirmeye yönelmektir. Ancak IBM’nin ana sorunu Ford sistemine göre planlanmış üretim ve yönetim yapısıdır. Bu yapı tüketiciden uzak ve merkezi niteliktedir.

IBM merkezi hiyerarşik yapısını, “Baby Blues” adını verdiği bölümlendirme ile merkezi olmayan bir yapıya dönüştürmüştür. Üretim merkezlerinde tüketici gereksinimlerine önem verilmektedir. Maliyet düşürücü politikalar ise geliştirme sürelerini azaltmış ve kalite de önem kazanmıştır. Tedarikçiler aynı bölgeden seçilmekte, üretim iş görenleri ve montajda görevli iş görenlerin sayısı azalmaktadır.

Peki Yalın Üretimi günlük yaşamdan sosyal hayatımıza, yaşamın tüm alanında kullanmaya ne dersiniz? Hem de ülke olarak topyekün kullandığımızı bir düşünsenize..

Kaynaklar:

- Ishikawa, s. 94

- CORSTEN H.-WILL T.,”Reflection on Competitive Strategy and its Impact on Modem Production Concepts”,Management international Review,Vol.33

- K. Emre YÜKSEL – Yalın Üretim ve Bazı Yalın Üretim Teknikleri – İSTANBUL, 2000

- KRAFÇİK J.F.,”Triumph of the Lean Production System”,Sloan Management Review, Fall 1988,s.44